Proces produkcji o niskim zużyciu energii

Uruchomiona w 2003 roku instalacja PB-1 spełniała najnowsze holenderskie przepisy dotyczące wpływu na środowisko i posiada certyfikaty ISO-9001 oraz ISO-14001.

Produkcja Polibuten-1 jest pochodną rafinacji ropy naftowej. Monomer buten-1 uzyskuje się z frakcji olefinowej procesu krakowania, wraz z etylenem i propylenem. Polibuten-1 jest wytwarzany w procesie polimeryzacji butenu-1 przy użyciu systemu katalitycznego o bardzo wysokiej wydajności i niskiej temperaturze.

W połączeniu z faktem, że polimeryzacja zachodzi w roztworze monomeru, oznacza to, że nie ma potrzeby oczyszczania powstałego polimeru. Niepolimeryzowany monomer jest po prostu odzyskiwany i poddawany recyklingowi w ramach procesu.

Najnowocześniejszy proces produkcyjny

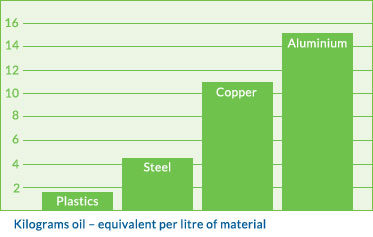

Polibuten-1 jest produkowany wyłącznie w nowoczesnym zakładzie produkcyjnym w Holandii. Zakład został oddany do użytku dopiero w 2003 roku i dlatego musiał spełniać najnowsze, rygorystyczne przepisy holenderskiego rządu dotyczące wpływu na środowisko. Zakład PB-1 posiada certyfikaty ISO 9001 i ISO 14001. Zużycie energii w procesie produkcyjnym jest również niezwykle niskie w przeliczeniu na jednostkę gotowego produktu i wypada korzystnie w porównaniu z produkcją surowców do konkurencyjnych systemów rurowych. W porównaniu z surowcem tradycyjnych rur metalowych polibuten wykazuje wyraźną przewagę pod względem kilogramów ekwiwalentu ropy naftowej na kilogram materiału.

Brak modyfikacji lub przetwarzania wtórnego

Wszystkie rury z tworzyw sztucznych są produkowane w procesie wytłaczania, a związane z nimi elementy instalacji hydraulicznej są wytwarzane w procesie formowania wtryskowego. Oba procesy polegają na podwyższeniu temperatury surowca powyżej jego temperatury topnienia, a w przypadku wytłaczania rur – na wyciskaniu stopionego tworzywa przez matrycę w celu uformowania rury, która jest następnie schładzana i zwijana lub cięta, lub w przypadku elementów instalacji hydraulicznej – na wtryskiwaniu stopionego PB-1 do formy matrycowej, która jest zaciskana pod wysokim ciśnieniem.

Niektóre tworzywa sztuczne wymagają następnie drugiego etapu przetwarzania w celu uzyskania gotowego produktu. Polibuten-1 jest jednak z natury odpowiedni do tego celu bez modyfikacji lub dodatkowego przetwarzania, a dodatkową zaletą jest to, że wszelkie niezanieczyszczone produkty niespełniające specyfikacji mogą być mielone i poddawane recyklingowi w ramach procesu. Odpady surowców są zatem znikome.

Procesy produkcyjne produktów z systemów rurowych PB-1 są konwencjonalne i nie są specjalistyczne dla tych materiałów. Rury i złączki o średnicy powyżej 250 mm i odpowiednich grubościach ścianek są możliwe do wykonania przy użyciu PB-1.

Zakład produkcyjny materiałów położony w pobliżu centrów produkcyjnych

Zakład produkcyjny polibutenu-1 znajduje się w Moerdijk w Holandii, w pobliżu rafinerii ropy naftowej i portu w Rotterdamie. Moerdijk znajduje się również w pobliżu centrum europejskiego rynku systemów rurowych z polibutenu-1, gdzie główni producenci rur mają swoje siedziby w Holandii, Szwajcarii, Niemczech, Wielkiej Brytanii i Austrii.

Surowiec buten-1 jest dostarczany z europejskich źródeł w pobliżu zakładu w Holandii. Surowiec PB-1 jest następnie transportowany drogą lądową w cysternach lub w pojemnikach z tektury nadających się do recyklingu. Gotowe produkty rurowe są również transportowane drogą lądową do miejsca instalacji.

Większość działalności w zakresie systemów rurowych z polibutenu-1 ma charakter krajowy lub europejski, dlatego odległości transportowe są stosunkowo krótkie. Oczywiście nie jest możliwe przedstawienie miarodajnych obliczeń dotyczących zużycia energii podczas transportu lub wpływu na środowisko, ale w odniesieniu do tych kryteriów środowiskowych jesteśmy przekonani, że działalność w zakresie systemów rurowych z polibutenu-1 wypada korzystnie w porównaniu z innymi konkurencyjnymi systemami.

Recykling na każdym etapie procesu produkcyjnego

Recykling odbywa się na każdym etapie produkcji i użytkowania systemów rurowych PB-1.

Procesy produkcji surowca polibutenu-1, wytwarzania systemów rurowych oraz instalacji tych systemów w ich końcowych zastosowaniach są zaprojektowane tak, aby maksymalnie wykorzystać surowiec przy minimalnej ilości odpadów. Zakład produkcyjny PB-1 jest najnowocześniejszym obiektem, oddanym do użytku w 2003 roku, który w ramach procesu przetwarza monomer buten-1. Podczas wytłaczania PB-1 do rur struktura molekularna polimeru pozostaje zasadniczo niezmieniona.

Kontrastuje to z niektórymi alternatywnymi materiałami, których struktura ulega radykalnej zmianie w wyniku dodania substancji chemicznych lub obróbki po wytłaczaniu, przez co nie nadają się one do recyklingu w linii produkcyjnej.

Procesy produkcyjne zarówno wytłaczania rur, jak i formowania wtryskowego kształtek są zarządzane w sposób minimalizujący ilość odpadów. Norma ISO 15876 określa, że własne czyste odpady produkcyjne producenta mogą być ponownie granulowane i ponownie wykorzystywane, o ile są one tej samej klasy co materiał, do którego są dodawane, i nie są dopuszczalne żadne inne przeróbki. Wszelkie inne zanieczyszczone lub niespełniające specyfikacji odpady produkcyjne mogą również zostać ponownie zgranulowane i wykorzystane do produkcji produktów o niższej specyfikacji.

Ze względu na swoją elastyczność i inne wszechstronne właściwości, instalacja systemów rurowych PB-1 również generuje bardzo mało odpadów. Rury o mniejszej średnicy mogą być dostarczane na miejsce budowy w zwojach o długości zazwyczaj 25–600 metrów i cięte na miejscu. Złącza o większej średnicy są często prefabrykowane i dostarczane na miejsce budowy w sekcjach, co pozwala uniknąć odpadów na miejscu. Teoretycznie po kilkudziesięciu latach eksploatacji rury PB-1 powinny zachować swoją pierwotną strukturę poliolefinową i po odzyskaniu mogą być poddane recyklingowi za pomocą standardowych technik przetwarzania tworzyw sztucznych w produkty o „niższej” specyfikacji.